PP管材擠出機頭的設計與結構參數介紹

本文僅論及PP管材生產具有較重要關系的設計與結構參數。

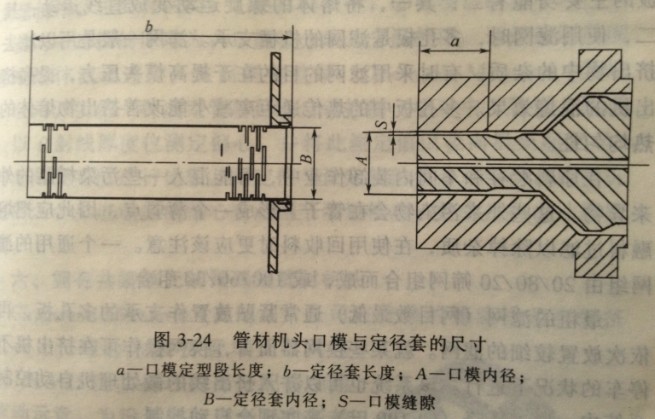

1.口模定型段長度L

擠出機頭口模部分(平直部分)是機頭設計的關鍵。口模與芯捧的平直部分是PP管材的成型部分。口模平直部分長度很重要,因為PP塑料通過定型部分,料流阻力增加,使制品密實,同時也使料流穩定均勻,消除螺旋運動和接合線。L的確定與PP管材的壁厚、直徑大小、形狀、塑料性能以及牽引速度有關。定型長度不宜過長或過短。過長時,料流阻力增加很大。而定型段過短時,則起不到定型作用。

擠管扒頭屬于環隙孔,對于環隙孔內徑大于3/5外徑時,物料的流動形式屬于一維流動的特殊形式。PP管材一般內徑都大于3 /5內徑,因此,可以把圓環隙口模展開,按平行板模型處理。

PP管材的定型段長度較同等尺寸PE管的定型段長度要長。

2.口模尺寸的確定

口模尺寸主要是口模內徑、芯模外徑及口模與芯模間的間隙。

塑料通過口模后只能得到一定的形狀和尺寸,而不能符合塑件的最終要求。PP管材離開口模后,由于壓力降低,塑料出現因彈性回復而膨脹的現象,PP管材截面積將增大。但又由于牽引和冷卻收縮的關系,管材截面積也有縮小的趨勢,這種膨脹和收縮的大小與塑料性質、口模溫度和壓力、定徑套的結構形式都有直接關系。

傳統上,一般使用拉伸比匹配管材與口模尺寸。

根據對近些年有關進口PP管材擠出設備及國外最新材料的分析,與傳統概念相比,出現了一些變化,表現在:擠出口模的尺寸與定徑方法選擇有關系;采用壁厚牽伸比和直徑牽伸比的概念,而不是傳統拉伸比。

(1)外徑壓力定型法用的模頭尺寸采用外徑壓力定型時,管內空氣壓力有可能超過熔體的強度,因此要把定徑套直接固定在口模套上,以生產出相應的管子。管子在冷卻期間的直徑由定徑管控制,壁厚則通過拉管速度控制。當牽引速度大于熔融料供料速度時,固化的熔體外表面就牽引內部熔融物一道前進,壁厚便均勻變薄。口模的隙距應是壁厚的1.5倍左右。口模隙距與管子最終壁厚之比就是壁厚牽伸比。最佳牽伸比隨管徑和壁厚而變化。拉伸比過

大,PP管材可能出現縱向裂縫。

(2)真空定徑拉伸比和口模尺寸 真空定徑中,壁厚仍通過拉管速度控制。大多數加工廠使用的模頭直徑比真空定徑套大。因為熔體在定徑套端面處偏大,能夠保證擠出物和定徑套之間真空密封均勻而又嚴密。擠出管的尺寸或圓周上任何一點不規則的地方,會破壞它與定徑套之間的真空密封。

為了確保真空密封良好,把擠出物導入定徑套應保持一定角度,但也不能陡峭到由于牽伸太猛烈而使熔體表面產生裂痕。角度可通過定徑套與模頭的距離調節。PP管材擠出的直徑牽伸比,也就是模頭直徑與管子直徑的比值范圍較寬,1.1-2均有采用。但直徑牽伸比越大,越容易導致聚合物的取向問題。當直徑牽伸比為1.5左右時,定徑套與模頭端面的距離可以遠到25mm。但對于管壁較厚的大口徑管來說,由于擠出物必須支撐自身的重量,故定徑套與模頭的距離不能大于13mm。在這種情況下,直徑牽伸比可以減小到1.2:1或1:1:1。

相關產品

蘇公網安備32118202000560號